什么是數(shù)控?

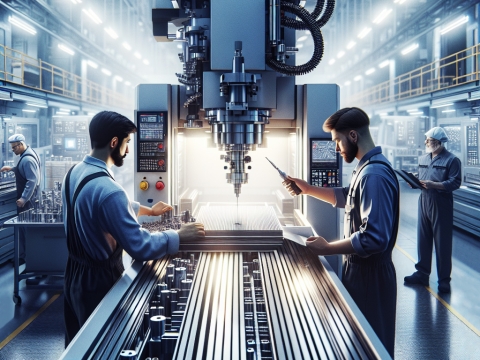

數(shù)控是利用計算機對機械運動和工作過程進行自動化控制的程序,是融合傳統(tǒng)機械制造技術、計算機技術、現(xiàn)代控制技術、傳感檢測技術、網(wǎng)絡通信技術、光機電技術的智能制造系統(tǒng),具有高精度、高效自動化的特點,在現(xiàn)代工業(yè)制造業(yè)實現(xiàn)柔性自動化、集成化、智能化方面發(fā)揮著舉足輕重的作用。

嚴格按照術語,“NC”和“數(shù)控”這兩個縮寫的含義有所不同。“NC”代表原始的數(shù)控技術,而“數(shù)控”則代表較新的計算機數(shù)控技術,它是其早期衍生的現(xiàn)代技術。然而,在實際應用中,“數(shù)控”是首選縮寫。為了明確每個術語的正確用法,我們先來了解一下“NC”和“數(shù)控”系統(tǒng)之間的主要區(qū)別。

數(shù)控加工消除了大多數(shù)不一致性。它不需要與機械加工相同的物理參與。數(shù)控加工不需要任何杠桿、刻度盤或手柄,至少與傳統(tǒng)加工不同。零件程序一旦得到驗證,就可以多次使用,始終返回一致的結(jié)果。這并不意味著沒有限制因素。切削刀具確實會磨損,一批材料毛坯與另一批材料毛坯不相同,設置也可能不同。在必要時,應考慮并補償這些因素。

數(shù)控技術的出現(xiàn)并不意味著所有手動加工工具的瞬間甚至長期消亡。有時傳統(tǒng)加工方法比計算機化方法更可取。例如,一個簡單的一次性工作在手動加工工具上可能比在 數(shù)控機床某些類型的加工作業(yè)將受益于手動或半自動加工,而不是數(shù)控加工。自動機床并非旨在取代每臺手動機器,而只是對它們進行補充。在許多情況下,某些加工是否在計算機控制的機器上進行的決定取決于所需零件的數(shù)量,而不是其他因素。雖然批量加工的零件數(shù)量始終是重要標準,但它絕不應該是唯一因素。

還應考慮零件的復雜性、公差和所需的表面光潔度。單個復雜零件可從計算機數(shù)控加工中獲益,而 50 個相對簡單的零件則不會。請記住,數(shù)控從未單獨加工過單個零件。數(shù)控只是一種過程或方法,可使機床以高效、準確和一致的方式使用。

什么是數(shù)控機?

數(shù)控機床是將計算機數(shù)控系統(tǒng)與傳統(tǒng)機床相結(jié)合的機電一體化自動化電動工具。它按照存儲在計算機存儲器中的控制程序,完成部分或全部數(shù)控功能,并配有接口電路和伺服驅(qū)動器的專用計算機系統(tǒng)。數(shù)控控制器用由數(shù)字、字符和符號組成的數(shù)字指令來實現(xiàn)機器動作控制。它通常控制位置、角度、速度等機械量和開關量。

數(shù)控機床種類繁多,種類繁多。隨著技術的發(fā)展,它們的數(shù)量也在迅速增加。我們不可能一一列舉所有應用,它們的數(shù)量會很長。以下列出了16種最常見的數(shù)控機床類型。2024:

輸入1。 銑床和加工中心

輸入2。 車床和車削中心

輸入3。 鉆床

輸入4。 鏜床和鏜銑床

輸入5。 電火花加工機

輸入6。 沖床和剪床

輸入7。 火焰切割機

輸入8。 數(shù)控雕刻機

輸入9。 水刀

輸入10。 激光機

輸入11。 磨床

輸入12。 焊接機

輸入13。 折彎機

輸入14。 繞線機

輸入15。 紡紗機

輸入16。 等離子切割機

數(shù)控加工中心和車床在工業(yè)領域的安裝數(shù)量中占主導地位。這兩類機床的市場份額幾乎旗鼓相當。某些行業(yè)可能根據(jù)自身需求對某一類機床的需求更高。必須記住,車床種類繁多,加工中心的種類也同樣繁多。然而,立式機床的編程過程與臥式機床或簡單的數(shù)控銑床的編程過程類似。即使在不同的機床類別之間,也存在大量的通用應用,編程過程通常相同。例如,用立銑刀銑削的輪廓與用線切割的輪廓有很多共同之處。

數(shù)控銑床和數(shù)控加工中心

銑床的標準軸數(shù)為 3 個,即 X、Y 和 Z 軸。銑削系統(tǒng)上設置的部分是所有切削刀具旋轉(zhuǎn),它可以上下移動(或進出),但它并不物理地跟隨刀具路徑。

數(shù)控銑床 通常是小型、簡單的電動工具,沒有工具更換器或其他自動功能。它們的額定功率通常很低。在工業(yè)中,它們用于工具室工作、維護目的或小部件生產(chǎn)。它們通常設計用于輪廓加工,與計算機控制的鉆頭不同。

數(shù)控加工中心比鉆銑加工中心更受歡迎,也更高效,這主要歸功于其靈活性。數(shù)控加工中心的主要優(yōu)勢在于能夠?qū)⒍喾N不同的操作組合到單個設置中。例如,鉆孔、鏜孔、锪孔、攻絲、锪平面和輪廓銑削都可以集成到一個數(shù)控程序中。此外,通過使用托盤自動換刀以最大限度地減少空閑時間、將工件分度到零件的另一側(cè)、使用附加軸的旋轉(zhuǎn)運動以及其他一些功能,數(shù)控加工中心還配備了專用軟件,用于控制速度和進給、刀具壽命、自動在線測量和偏移調(diào)整以及其他提高生產(chǎn)效率和節(jié)省時間的設備。

典型的計算機數(shù)控加工中心有兩種基本設計。即立式加工中心和臥式加工中心。這兩種類型之間的主要區(qū)別在于它們可以高效完成的工作性質(zhì)。對于立式加工中心,最適合的工作類型是平面零件,要么安裝在工作臺上的夾具上,要么借助虎鉗或卡盤。需要在單個設置中加工 2 個或更多面的工作更適合在臥式加工中心上完成。一個很好的例子是泵殼和其他立方體形狀。一些小零件的多面加工也可以在配備旋轉(zhuǎn)工作臺的立式加工中心上完成。

兩種設計的編程過程相同,但水平設計增加了一個附加軸(通常是 B 軸)。該軸要么是工作臺的簡單定位軸(分度軸),要么是用于同時進行輪廓加工的全旋轉(zhuǎn)軸。

本手冊重點介紹立式加工中心的應用,并專門開設了臥式加工中心的設置和加工章節(jié)。其編程方法也適用于小型數(shù)控銑床、鉆床和/或攻絲機床,但編程人員必須考慮其局限性。

數(shù)控車床和數(shù)控車削中心

A 數(shù)控車床 車床通常具有兩個軸:垂直的X軸和水平的Z軸。車床與銑床的主要區(qū)別在于,工件繞機床中心線旋轉(zhuǎn)。此外,切削刀具通常是固定的,安裝在滑動刀架上。切削刀具沿著編程的刀具路徑輪廓移動。對于帶有銑削附件(即所謂的動力刀具)的數(shù)控車床,銑刀擁有自己的電機,并在主軸靜止時旋轉(zhuǎn)。

您將遇到采用現(xiàn)代設計的臥式車床和立式車床。與立式車床相比,臥式車床是最受歡迎的類型,但這兩種類型的車床都存在。例如,典型的臥式車床可以采用平床身或斜床身設計,并可采用棒料型、卡盤型或萬能型。除了這些組合或眾多附件外,數(shù)控車床還配備了極其靈活的電動工具。通常,尾座、穩(wěn)定架或隨動架、零件接料器、拉出式指狀件,甚至第三軸銑削附件等附件都是自動車床的常用部件。數(shù)控車床用途廣泛,因此通常被稱為數(shù)控車削中心。本手冊中的所有文本和程序示例均使用更傳統(tǒng)的術語“數(shù)控車床”,但仍保留其所有現(xiàn)代功能。

數(shù)控鉆頭和鉆床

數(shù)控鉆床是一種由計算機控制的動力工具,用于在基體上進行鉆孔、攻絲、鉸孔等加工。數(shù)控鉆床主要有以下7種類型。

? 立式鉆床:工作臺和主軸箱可在立柱上垂直移動,用于加工中小型工件。

? 臺式鉆機:簡稱臺式鉆機。小型3D鉆頭最大鉆孔直徑為12-15mm,安裝在鉗工臺上,多用于手工鉆孔,常用于加工小型工件的小孔。

? 搖臂鉆:主軸箱可在搖臂上移動,搖臂可旋轉(zhuǎn)、升降,工件固定,適用于加工大型、重型、多孔的工件,在機械制造中應用廣泛。

? 深孔鉆:用深孔鉆鉆出深度遠大于直徑的孔的專門動力工具(例如槍管、炮筒、主軸等零件上的深孔),為了便于排屑和避免機床較高,一般為臥式布局,常配有冷卻液輸送裝置(從刀具內(nèi)部向切削部位輸入冷卻液)和周期性退刀排屑裝置。

? 中心孔鉆:用于加工主軸零件兩端的中心孔。

? 銑鉆床:工作臺可垂直、水平移動,鉆主軸垂直布置,鉆頭可進行銑削加工。

? 臥式鉆床:主軸呈水平布置,床頭箱可垂直移動,一般加工效率比立式鉆床高,可同時加工多個表面。

數(shù)控鏜床和鏜床

數(shù)控鏜床是一種利用鏜刀在工件上加工預制孔的自動化動力工具。鏜刀的旋轉(zhuǎn)為主運動,鏜刀或工件的移動為進給運動。它主要用于加工高精度孔或一次性完成多個孔的精加工,也可從事與孔精加工有關的其他加工表面的加工。配以不同的刀具和附件,還可用于鉆、銑、切等加工。其加工精度和表面質(zhì)量比鉆頭高。

數(shù)控鏜床有臥式、落地式、金剛石式、坐標式等。

? 臥式鏜床:應用最多、性能最廣的鏜削刀具,適用于單件小批量生產(chǎn)及修理車間。

? 落地鏜床、落地鏜銑床:特點是工件固定在落地平臺上,適合加工尺寸大、重量大的工件,用于重型機械制造工廠。

? 金剛石鏜孔機:使用金剛石或硬質(zhì)合金刀具,以較小的進給量和較高的切削速度,鏜削出精度高、表面粗糙度小的孔,主要用于大批量生產(chǎn)。

? 坐標鏜床:具有精密的坐標定位裝置,適用于加工形狀、尺寸、孔距精度要求高的孔,還有立式轉(zhuǎn)塔型、深孔型、汽車拖拉機修理型等。

數(shù)控電火花加工機

數(shù)控電火花加工是一種由計算機控制的自動化動力工具,用于加工具有復雜孔型和型腔形狀的模具和零件。它用于加工各種硬脆材料,如硬質(zhì)合金和淬火鋼。它可以加工深孔、細孔、異形孔、深槽、窄縫和切斷片。它還可以加工各種成形刀、樣板和螺紋環(huán)規(guī)等工具。

它具有智能化、自適應控制脈沖電源,并把不同材料、粗、中、精電火花加工參數(shù)及標準制成曲線表,以數(shù)據(jù)庫形式寫入芯片。操作者只要輸入電極、工件材料、表面粗糙度等加工條件,電動工具就能輸出最佳加工標準參數(shù),并能根據(jù)給定的目標(保證一定的表面粗糙度,提高生產(chǎn)率)連續(xù)檢測電火花加工狀態(tài),與最佳模型(數(shù)字模型)進行比較運算,根據(jù)計算結(jié)果控制有關參數(shù),獲得最佳加工效果。隨著工作液的污染程度和排屑情況、加工深度、加工面積等現(xiàn)場條件的變化,能自動連續(xù)調(diào)整有關脈沖參數(shù),在表面粗糙度等加工質(zhì)量不變的前提下,達到生產(chǎn)率最高的最佳穩(wěn)定放電狀態(tài)。

電火花加工機床的類型

? 鏡面電火花機是可以加工出鏡面效果的電火花機,該電火花機無需節(jié)省模具,可直接用于生產(chǎn),節(jié)省人工,提高效率,精度高,在精密模具的應用上優(yōu)勢明顯。鏡面電火花機價格昂貴,價格在12,000美元到80,000美元之間。

? 塑料模具電火花加工是用于塑料模具的電火花加工,在我國比較普遍,價格便宜,應用廣泛。

? 細孔電火花加工機用于鉆孔,即在模具上打一個孔。

? 還有一些特殊的電火花加工機床,例如用于石墨和鎢鋼的電火花加工機床。

? ZNC EDM,Z軸數(shù)控,X軸和Y軸手動,是一款比較實用的EDM。

?數(shù)控電火花機采用XYZ三軸數(shù)控,具有自動配模、自動尋心、自動編程、G代碼編程、三軸聯(lián)動放電等功能。

數(shù)控沖床

數(shù)控沖床是數(shù)字控制沖床的簡稱,是一種裝有程序控制系統(tǒng)的自動化機床。控制系統(tǒng)能對控制代碼或其他符號指令規(guī)定的程序進行邏輯處理,并對其進行譯碼,從而使沖床動作并加工零件。

數(shù)控沖床用于加工各類金屬薄板零件,能一次性自動完成各種復雜孔型及淺拉伸成形加工(根據(jù)要求自動加工不同大小和孔距的孔,或用小模具啃出圓孔、方孔、腰形孔及各種形狀的曲線輪廓,還可通過特殊工藝加工百葉窗、淺拉伸、沉頭孔、翻邊孔、加強筋、壓花等)。通過簡單的模具組合,與傳統(tǒng)沖壓相比,節(jié)省大量模具費用,能以低成本、短周期加工小批量、多樣化的產(chǎn)品,具有較大的加工范圍和加工能力,以便及時適應市場產(chǎn)品的變化。

數(shù)控火焰切割機

數(shù)控火焰切割機是一種利用含氧燃氣或含氧汽油切割金屬材料的自動化切割設備。最常見的類型包括手持式切割機、輪廓切割機、便攜式切割機、懸臂式切割機、龍門式切割機、臺式切割機以及專門用于鋼管相貫線切割的相貫線數(shù)控切割機。

數(shù)控雕刻機

數(shù)控雕刻機是一種由計算機控制的機床,用于雕刻、切割或銑削加工。在自動雕刻機的基礎上,增加了主軸和伺服電機的功率,使機身能夠承受更大的力,同時保持主軸的高轉(zhuǎn)速,更重要的是,精度高。自動雕刻機有其自身的優(yōu)勢,但對于材料硬度較大的產(chǎn)品加工難度很大,顯然無法高效地完成加工。精密數(shù)控雕刻機的出現(xiàn)極大地彌補了傳統(tǒng)雕刻機的不足,例如在金屬、五金、鋁制外殼的加工中,使加工產(chǎn)品更加精細化、精致化。機器本身運行穩(wěn)定可靠,加工質(zhì)量好,效率高,操作簡單,維護方便。它廣泛應用于模具、電子產(chǎn)品、五金、塑料、珠寶首飾、工藝品、發(fā)型、家具、鎖具、鞋匠、眼鏡、汽車、手機外殼、紐扣、中間框架、鏡片、玻璃蓋等行業(yè)。最受歡迎的數(shù)控雕刻機類型包括三軸、四軸、旋轉(zhuǎn)四軸、五軸、多軸,以滿足您的不同需求。

水刀切割機

水刀切割機是目前世界上生產(chǎn)能力最高的采用高壓水射流切割技術的自動化動力工具。項目可在計算機的控制下任意切割,受材料質(zhì)地影響較小。切割時不變形,清潔環(huán)保。由于成本低、操作簡便、成品率高,水射流切割正逐漸成為工業(yè)制造中的主流切割方式。

水刀切割機由高壓泵、加工平臺、噴射切割頭、傳動系統(tǒng)、開關水控制系統(tǒng)等組成。

數(shù)控水刀切割機工作時,作為水刀動力源的高壓水泵利用液壓馬達對自來水或去離子水進行強制壓縮,使水的壓力升高到幾十到幾百MPa,當水柱通過橫梁噴嘴噴出時,具有很高的壓力和動能,形成水射流。加工平臺也由精確的數(shù)控程序控制,X軸和Y軸單向或雙向聯(lián)動,最終帶動水刀對工件實現(xiàn)直線或曲線切割及除垢清理。

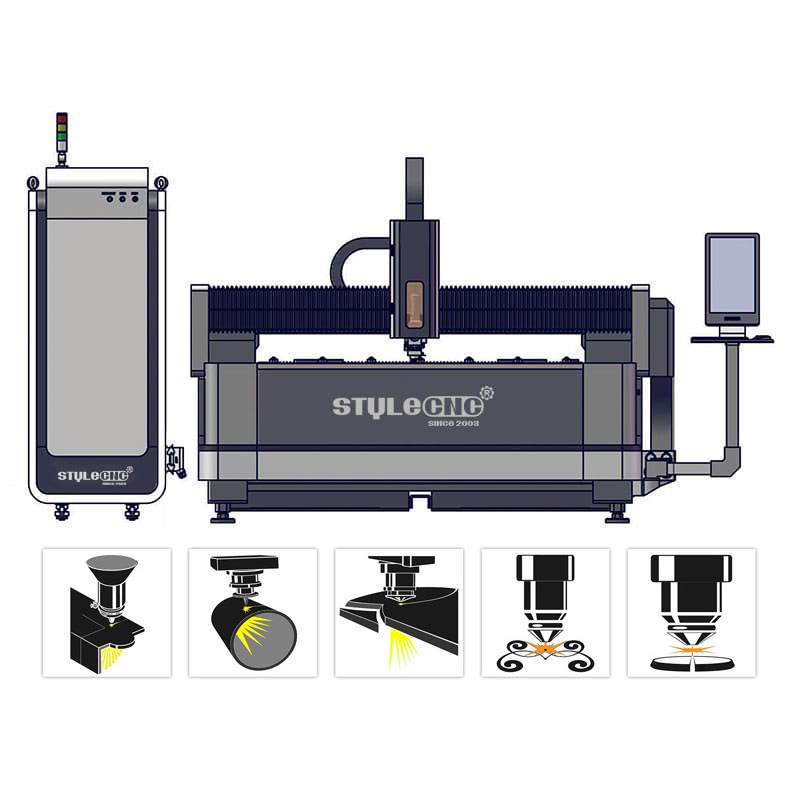

數(shù)控激光機

激光加工不同于一般的機械加工,它是集光、機、電控制于一體的計算機數(shù)控激光系統(tǒng),智能化程度較高。數(shù)控化、一體化將激光發(fā)生器與計算機控制編程、先進的光學系統(tǒng)、高精度、自動化的激光定位相結(jié)合,形成全自動計算機控制激光機。在激光加工過程中,不僅要精確控制和調(diào)整激光器的焦點位置和移動速度,以滿足各種復雜零件的加工要求,還要求同時控制激光功率的大小、激光功率的上升和下降速率、激光的脈沖頻率、脈沖寬度和脈沖強度。

數(shù)控激光機可用于雕刻、切割、標記、蝕刻、焊接、清潔金屬、木材、塑料、丙烯酸、泡沫、橡膠、紙張、織物和皮革。

數(shù)控磨床

數(shù)控磨床是一種利用計算機控制磨具對基材表面進行磨削的自動化電動工具。計算機控制的磨床利用旋轉(zhuǎn)的砂輪通過反復磨削將材料磨成所需的形狀。

操作員將規(guī)格輸入計算機,計算機便會啟動自動磨床,制造出完美、高質(zhì)量的工具。手工加工是一項艱巨的任務,而自動加工可以在高度的計算機控制下完成磨削。

最常見的自動磨床類型包括珩磨機、超精磨床、帶式磨床、磨床、拋光機、平面磨床、坐標磨床、外圓磨床、立式萬能磨床、輪廓磨床和無心磨床。

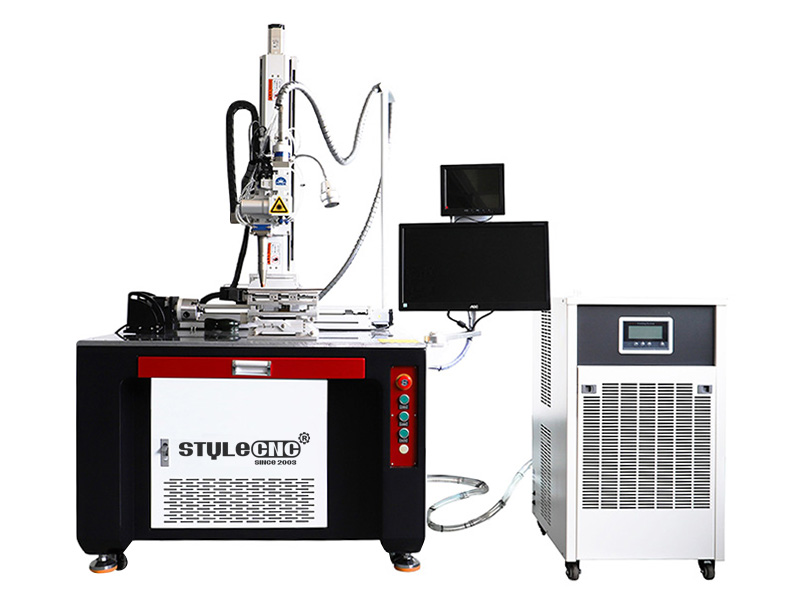

數(shù)控焊機

自動數(shù)控焊接機是集計算機控制、運動控制、圖像處理、網(wǎng)絡通訊等功能于一體,由多個高難度XYZ平臺組成的非常復雜的光機電一體化設備,對設備要求高響應、低振動,高效、穩(wěn)定的超聲波輸出及引弧系統(tǒng),高精度的圖像采集,焊接材料通過自動上下料系統(tǒng)實現(xiàn)自動循環(huán)焊接。廣泛應用于發(fā)光二極管(LED LAMP)、SMD貼片、大功率LED、三極管、數(shù)碼管(DIGITAL DISPLAY)、點陣板(DOTMATRIX)、背光源(LED BACKIGHT)及IC軟封裝(COB)的生產(chǎn)。 CCD 模塊,部分特色半導體的內(nèi)引線采用焊接處理。

自動數(shù)控焊機在LED行業(yè)已經(jīng)得到廣泛的應用,是LED行業(yè)封裝不可缺少的設備,而手動焊機和半自動焊機由于產(chǎn)能無法滿足市場需求,逐漸被自動焊線機所取代。

數(shù)控折彎機

數(shù)控折彎機是利用配備的模具(通用模具或?qū)S媚>撸⒗浣饘侔宀膹澢筛鞣N幾何截面形狀工件的自動折彎機。折彎機一般采用專用數(shù)控系統(tǒng)進行自動折彎。折彎機的坐標軸已由單軸發(fā)展到12軸,計算機數(shù)控系統(tǒng)可自動實現(xiàn)滑塊深度控制、滑塊左右傾斜調(diào)整、后擋料器前后調(diào)整、左右調(diào)整、壓力噸位調(diào)整及滑塊的移動。折彎機可輕松實現(xiàn)滑塊下行、點動、連續(xù)、保壓、回程及中途停止等動作,并可一次性完成多個相同角度或不同角度彎頭的折彎。

數(shù)控繞線機

數(shù)控繞線機是利用數(shù)字、文字、符號組成的數(shù)字化指令,實現(xiàn)自動繞線、排線、包帶、切斷、纏帶、上下骨架、定位等動作的繞線機。

數(shù)控繞線機用于繞制各類電機定子、轉(zhuǎn)子、汽車、摩托車電機線圈、電磁閥線圈、熒光燈鎮(zhèn)流器、變壓器、電視機、收音機中周及電感線圈、行輸出變壓器(高壓包)、揚聲器、耳機、麥克風音圈、電焊機、紡織工業(yè)繞線、縫紉線、繡花線、紗線色卡,以及玻璃纖維、光纖、電線、電纜、熱縮管等。

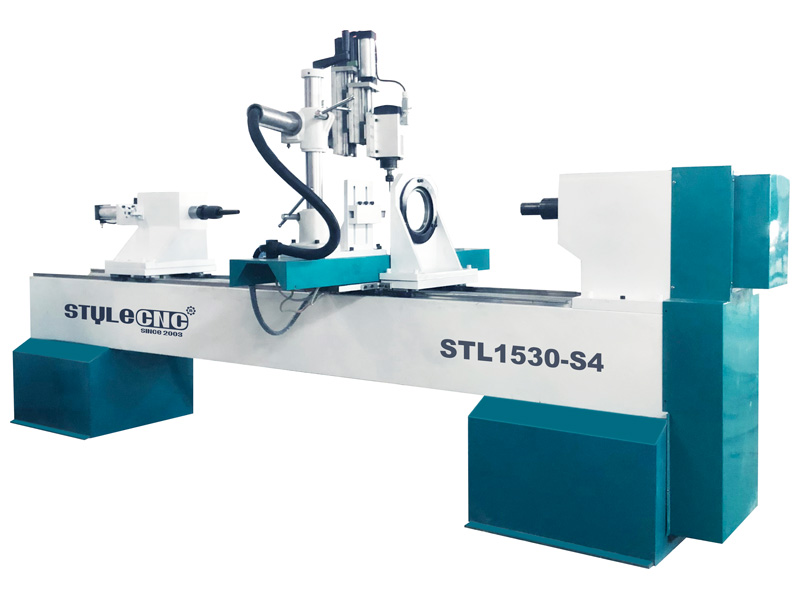

數(shù)控旋壓機

數(shù)控旋壓機是金屬材料的一次性旋壓成形機,由機械、液壓、電氣控制、數(shù)控、加熱冷卻6個系統(tǒng)組成。機械結(jié)構(gòu)包括床身、主軸箱、尾座、旋輪架4個基本部分。液壓系統(tǒng)包括液壓馬達、液壓仿形、送料機構(gòu)調(diào)整、壓力調(diào)節(jié)和尾座泄壓保險。控制伺服系統(tǒng)的數(shù)控系統(tǒng)裝置和控制液壓傳動系統(tǒng)的可編程邏輯控制器分別與工控機連接。新型旋壓機實現(xiàn)了加工和控制的自動化,是一種高精度、高可靠性的多功能、通用設備。

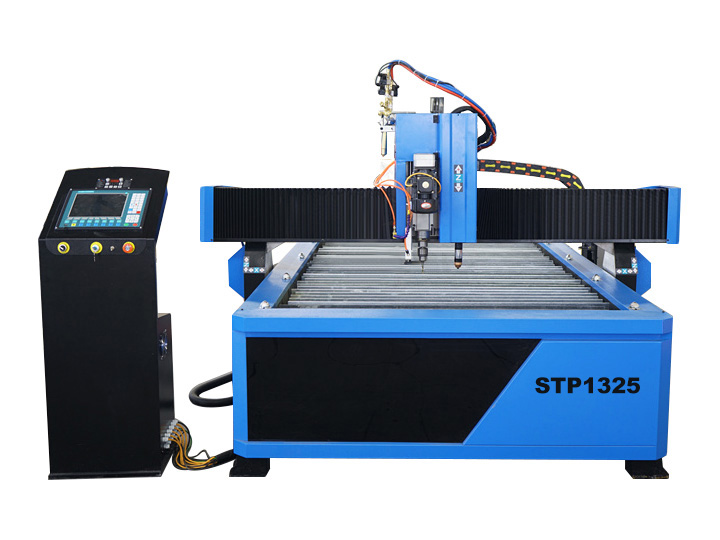

數(shù)控等離子切割機

數(shù)控等離子切割機是一種利用計算機數(shù)控和高溫等離子弧的熱量來切割金屬板材和管材的自動化金屬切割機。從外觀和尺寸上看,它類似于一臺計算機控制的雕刻機。數(shù)控等離子切割機是在高溫強電場條件下進行等離子弧切割的專用設備。高速氣流、高溫、高速的等離子弧火焰流將工件金屬熔化,并從基體上吹離,形成切縫。由于弧柱溫度大大超過金屬及其氧化物的熔點,因此,計算機控制的等離子切割機除了可以切割碳鋼外,還可以切割不銹鋼、鋁、銅等金屬。

趨勢

未來數(shù)控機床的高速化、高精度化、復合化、智能化、開放化、并行化、網(wǎng)絡化、極端化、綠色化成為數(shù)控機床發(fā)展的趨勢和方向。

高速

隨著汽車、國防、航空、航天等工業(yè)的快速發(fā)展以及鋁合金等新材料的應用,對高速加工的要求越來越高。

? 主軸轉(zhuǎn)速:采用電主軸(內(nèi)置主軸電機),最高主軸轉(zhuǎn)速為200000r/min。

? 進給速度:分辨率0.01μm時,最大進給速度可達240m/min,可實現(xiàn)復雜形狀的精密加工。

? 運算速度:微處理器的快速發(fā)展為數(shù)控系統(tǒng)向高速、高精度方向發(fā)展提供了保障,CPU已發(fā)展到32位、64位的數(shù)控系統(tǒng),主頻也提高到數(shù)百MHz、數(shù)千MHz。由于運算速度的大幅提高,在分辨率為0.1μm或0.01μm時,進給速度可達24-240m/min 仍然可以獲得。

? 換刀速度:目前高端加工中心的換刀時間一般在1s左右,最高的可達0.5s。

高精準度

對精度的要求不再僅僅局限于靜態(tài)幾何精度,運動精度、熱變形、振動的監(jiān)測與補償?shù)仍絹碓绞艿街匾暋?/p>

? 提高數(shù)控系統(tǒng)的控制精度:采用高速插補技術,實現(xiàn)微小程序段的連續(xù)進給,細化數(shù)控控制單元,采用高分辨率位置檢測裝置,提高位置檢測精度(日本已開發(fā)出內(nèi)置位置檢測器的106脈沖/轉(zhuǎn)交流伺服電機,其位置檢測精度可達0.01μm/脈沖),位置伺服系統(tǒng)采用前饋控制和非線性控制方法。

? 采用誤差補償技術:利用間隙補償、絲杠螺距誤差補償、刀具誤差補償?shù)燃夹g,對設備熱變形誤差和空間誤差進行綜合補償。研究結(jié)果表明,應用綜合誤差補償技術可以減少加工誤差 60% 至 80%.

? 利用網(wǎng)格校核和提高加工中心的運動軌跡精度,并通過仿真預測加工精度,保證定位精度和重復定位精度,使其性能長期穩(wěn)定,能夠在不同的工況條件下完成各種加工任務,保證零件的加工質(zhì)量。

功能性復合

復合機床的含義是在一臺機床上實現(xiàn)或完成從毛坯到成品的多個要素的加工,按其結(jié)構(gòu)特點可分為工序復合型和工序復合型2種類型。工序復合型機床如鏜銑鉆復合加工中心、車銑復合車削中心、銑鏜鉆車復合復合加工中心等。工序復合型機床包括多面多軸聯(lián)動加工復合機床、雙主軸車削中心等。采用復合機床加工,減少了工件裝卸、更換、調(diào)整刀具的輔助時間,減少了中間工序產(chǎn)生的誤差,提高了零件加工精度,縮短了產(chǎn)品制造周期,提高了生產(chǎn)效率和制造商的市場反應能力,比傳統(tǒng)的工序分散的生產(chǎn)方式具有明顯的優(yōu)勢。

智能控制

隨著人工智能技術的發(fā)展,為了滿足制造業(yè)生產(chǎn)柔性化、制造自動化的發(fā)展需要,數(shù)控機床的智能化程度不斷提高。具體體現(xiàn)在以下幾個方面:

? 加工過程自適應控制技術:通過監(jiān)測加工過程中的切削力、主軸及進給電機功率、電流、電壓等信息,采用傳統(tǒng)或現(xiàn)代算法來識別機床加工的受力、磨損、損傷狀態(tài)以及機床加工的穩(wěn)定性狀態(tài),并根據(jù)這些狀態(tài)實時調(diào)整加工參數(shù)(主軸轉(zhuǎn)速、進給速度)和加工指令,使設備始終處于最佳運行狀態(tài),以提高加工精度、降低加工表面粗糙度,提高設備運行的安全性。

? 加工參數(shù)智能優(yōu)化與選擇:利用工藝專家或技術人員的經(jīng)驗以及零件加工的一般和特殊規(guī)律,運用現(xiàn)代智能方法,構(gòu)建基于專家系統(tǒng)或模型的“加工參數(shù)智能優(yōu)化與選擇器”,利用其獲取優(yōu)化的加工參數(shù),從而達到提高編程效率和加工工藝水平、縮短生產(chǎn)準備時間的目的。

? 智能故障自診斷與自修復技術:根據(jù)現(xiàn)有的故障信息,應用現(xiàn)代智能方法,實現(xiàn)快速、準確的故障定位。

? 智能故障回放和故障模擬技術:可以完整記錄系統(tǒng)的各種信息,回放和模擬數(shù)控機床發(fā)生的各種錯誤和事故,以確定錯誤的原因,尋找問題的解決辦法,積累生產(chǎn)經(jīng)驗。

? 智能交流伺服驅(qū)動裝置:能自動識別負載、自動調(diào)整參數(shù)的智能伺服系統(tǒng),包括智能主軸交流驅(qū)動裝置和智能進給伺服裝置。該類驅(qū)動裝置能自動識別電機和負載的轉(zhuǎn)動慣量,自動優(yōu)化調(diào)整控制系統(tǒng)參數(shù),實現(xiàn)驅(qū)動系統(tǒng)的最佳運行。

? 智能4M數(shù)控系統(tǒng):在制造過程中,加工與檢測一體化是實現(xiàn)快速制造、快速檢測、快速響應的有效途徑,將測量、建模、制造和操作(即4M)集成到一個系統(tǒng)中,實現(xiàn)信息共享,促進測量、建模、加工、裝夾和操作的一體化。

我們認為,制造商的服務應從研究用戶的加工產(chǎn)品、工藝、生產(chǎn)類型、質(zhì)量要求出發(fā),幫助用戶選型設備,推薦先進的工藝和刀具輔助工具,并提供專業(yè)的培訓人員和良好的培訓環(huán)境,幫助用戶最大限度地發(fā)揮機床的效益,加工出高質(zhì)量的最終產(chǎn)品,這樣才能逐漸獲得用戶的認可。

要考慮的事情

到目前為止,我們已經(jīng)詳細介紹了16種常見的數(shù)控機床,您應該能夠區(qū)分它們。在DIY和購買方面,請務必根據(jù)您的業(yè)務需求和預算選擇合適的類型。